Como ya hemos señalado en otras ocasiones a través de estas páginas, la aplicación de sistemas avanzados de gestión y mejora de los procesos presenta un elevado componente humano. La participación activa de la plantilla en las actividades de mejora es una condición sin la cual difícilmente se lograrían los resultados deseados. Son las personas quienes, con su implicación y aportaciones, mejoran los procesos, no las herramientas. De modo que cuanto mejor preparadas estén las personas, mayor será su capacidad para proponer soluciones sostenibles y mejorables en el tiempo.

Así lo explicamos en este artículo publicado originalmente en el blog del Centro Nacional de Tecnología y Seguridad Alimentaria, CNTA, entidad con la que colaboramos para ofrecer el servicio de eficiencia operativa y que transcribimos a continuación.

«Para la mayoría de empresas, la eficiencia operacional se ha convertido hoy día no sólo en una necesidad, sino en una cuestión de supervivencia. Los profundos cambios que actúan sobre el entorno del mercado – tecnológicos, sociales, económicos, etc. – les obliga a realizar un continuado esfuerzo de adaptación a fin de mantener el posicionamiento.

En este escenario complejo, los enfoques usados tradicionalmente para reforzar la ventaja competitiva no están dando resultados. La creciente sofisticación de los consumidores ha llevado a los responsables a tener muy presente la propuesta de valor que ofrecen a sus clientes. Para cualquier organización el reto es ser capaz de cumplir con las expectativas del cliente y hacerlo al menor coste.

La introducción de métodos de gestión y producción ajustada (o Lean manufacturing) es posiblemente la estrategia más acertada, ya que permite a las empresas ajustarse a la demanda y responder con flexibilidad, calidad y el máximo aprovechamiento de los recursos disponibles

Procesos más eficientes acorde con los objetivos de negocio

La idea central detrás de estas metodologías de trabajo es la eliminación sistemática de todas las ineficiencias que rodean a los procesos: pérdidas, defectos, demoras innecesarias, stocks, superficie de almacenaje, desplazamientos superfluos, etc.

Trabajar eficientemente no significa trabajar más o más deprisa sino atajar esas operaciones que consumen recursos y no aportan ningún valor añadido al producto final, que es en definitiva lo que ha pedido el cliente.

Existe un abanico de herramientas para detectar y reducir estos desperdicios y agregar valor de forma continua. 5S, VSM, SMED, TPM, Kanban…son algunos de estos métodos cuyo empleo está cobrando cada vez más fuerza en la industria, también en la agroalimentaria. Y es que su aplicación es viable para todo tipo de actividades – bodegas, conserveras, bebidas, procesado- sin necesidad de incurrir en costosas inversiones.

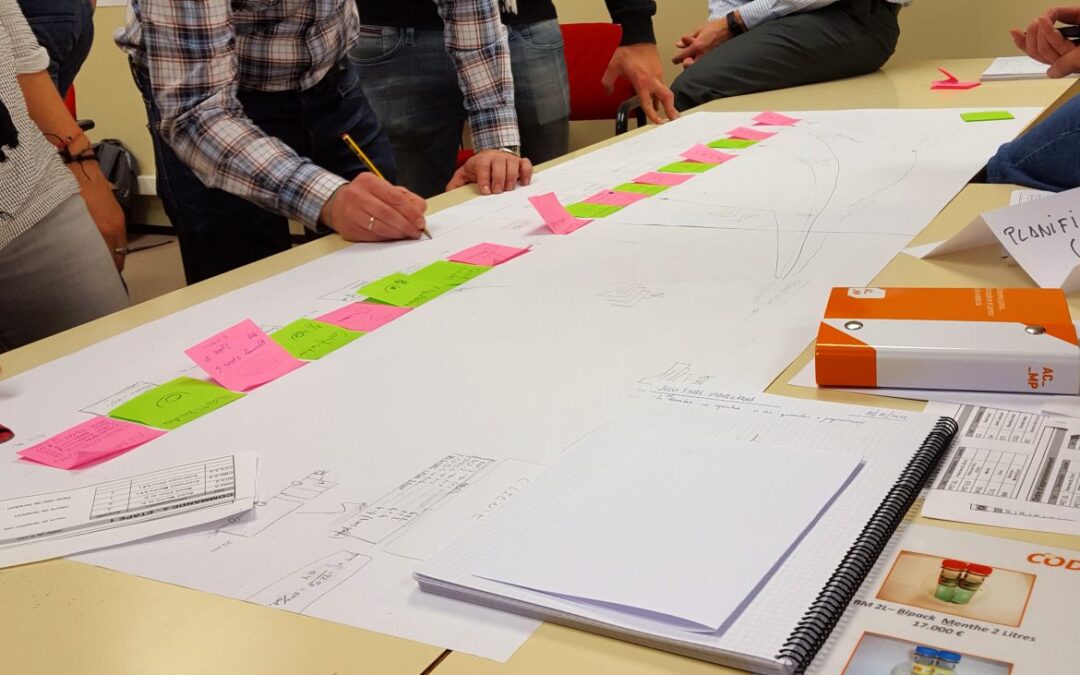

Estas herramientas de optimización del trabajo se pueden emplear de manera individual para mejorar determinadas áreas – estandarizar un proceso, disminuir los tiempos de cambio en una línea o implantar un sistema de orden y limpieza -, aunque revelan todo su potencial cuando se combinan dentro de un proyecto estructurado.

Sin la participación de las personas las mejoras no prosperan

Por otra parte, cabe recordar que cualquier proyecto de mejora y optimización de procesos requiere un elevado nivel de participación por parte de toda la plantilla a fin de que se logren resultados sostenibles y mejorables en el tiempo.

De ahí que la formación juegue un papel determinante. Hay que facilitar que el equipo adquiera los nuevos conocimientos, pero también las habilidades y actitudes que son necesarias para cultivar una mentalidad de mejora continua en la organización.

Esto significa capacitar a las personas para que sean capaces de comprender qué es lo que valora el cliente, identifiquen lo que no aporta valor añadido y sepan aplicar soluciones y mejoras con la mayor autonomía.

En nuestra opinión, la formación debe:

- Considerarse una inversión estratégica real y, por tanto, alinearse con los objetivos de seguridad, calidad, servicio y costes de la empresa.

- Ser práctica. Por ello nos decantamos por fórmulas basadas en el “se aprende haciendo” a partir del uso de juegos de simulación que reflejan procesos reales.

- Estar ligada a la acción y ser aplicable a corto plazo a las necesidades de la empresa.

- Extenderse a través de todos los niveles del organigrama y a todas áreas, las productivas y las transversales, para evitar que se produzcan brechas que pueden dificultar las implantaciones en los procesos.

- Adaptarse constantemente a los nuevos retos que tienen que afrontar las empresas.

Hoy día ninguna empresa que aspire a ser competitiva puede permitirse el lujo de despilfarrar recursos, así que merece la pena emprender actuaciones que ayuden a optimizarlos. No obstante hay que tener en cuenta que son personas las que mejoran los procesos, no las herramientas. Por tanto, cuanto mejor preparadas estén, mayor será su capacidad para generar soluciones que contribuyan a impulsar la eficiencia.