“Para llevar a cabo cualquier mejora, hay que reflexionar y actuar siguiendo un método”.

Empresa de agroalimentación

La resolución de problemas es consustancial a la mejora continua. En una organización enfocada en la mejora, aquella en la que se promueve entre sus empleados tanto una mentalidad como las habilidades necesarias para detectar, analizar y resolver los problemas, estas dinámicas forman parte del día a día.

La aplicación de herramientas para resolver los problemas contribuye a que la empresa pueda operar con más eficiencia y, a la larga, mejorar los resultados del negocio.

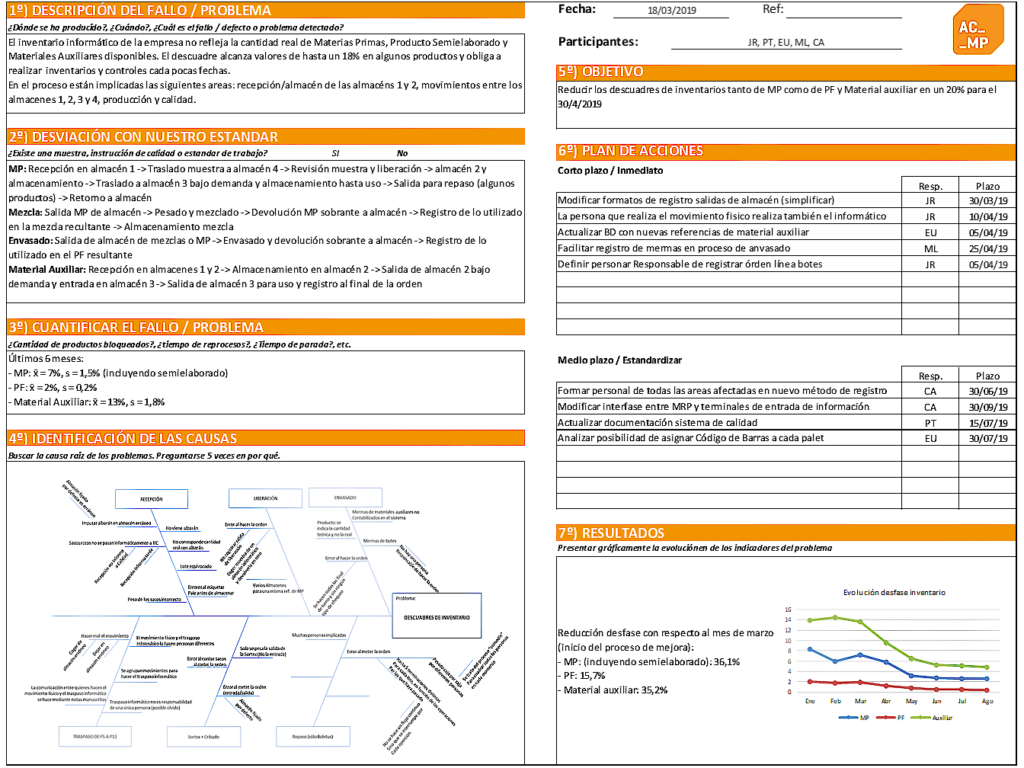

En esta experiencia práctica mostramos la aplicación de las técnicas de resolución de problemas a un proceso de gestión de inventarios. ACMP realizó esta actuación dentro de un proyecto más amplio de implantación Lean en una empresa fabricante de productos alimentarios.

La información contenida en el sistema informático de gestión de inventario de la empresa no se correspondía con el inventario real. A fin de averiguar la causa raíz de la ineficiencia y tratar de corregirla, se organizó un taller de dos días con personal de calidad, producción, logística y otras personas implicadas en el proceso de movimiento de materiales.

La resolución de problemas tiene un enfoque metodológico basado en el uso de datos que se lleva a cabo por fases en un proceso sistemático (PDCA). Durante el taller se abordaron estos pasos con la ayuda del método A3 y herramientas tales como el diagrama de Ishikawa y la tormenta de ideas:

- Identificación del problema y su importancia

- Establecimiento de la situación actual

- Análisis de las causas

- Identificación de la solución deseada

A partir de este trabajo, se elaboró un plan de actuación con diversas acciones entre las que se incluyen formaciones en el manejo de la herramienta informática, asignación de responsables y la estandarización del proceso de abastecimiento de materiales.

Punto de partida

- No existía una visión completa del proceso de abastecimiento

- Tareas sin responsables

- Falta de estandarización

- Existencia de mermas no registradas

Qué se realizó

- Definición del problema

- Análisis de la causa raíz

- Planteamiento e implantación de acciones de mejora

- Verificación resultados

Resultados

-29%

Reducción del desfase