«El reto consistió en definir claramente los volúmenes de flujos para cada proceso

empresa de agroalimentación

teniendo en cuenta los limitantes para establecer la solución óptima.»

El equipo ACMP abordó el encargo de una empresa de alimentación para diseñar el layout de una nueva planta productiva y un almacén, un proyecto que se ha llevado a cabo siguiendo los principios Lean manufacturing. La compañía se hallaba en fase de crecimiento y necesitaba ampliar sus instalaciones.

Un layout inadecuado es una de los principales causas de ineficiencias en el proceso productivo. Esta circunstancia, sumada a la complejidad que supone su modificación, pone de relieve la importancia que tiene la realización de un buen diseño desde el principio.

El objetivo era conseguir que, una vez operativas, las nuevas instalaciones tuvieran capacidad para responder a la demanda del cliente, se generara el mínimo de despilfarros y se garantizara la seguridad alimentaria y laboral.

El primer paso para abordar un diseño de layout consiste en analizar todos los procesos de la planta así como el volumen de cada uno de ellos y su previsión de crecimiento (ventas). Con esta información conoceremos cuáles son las fases o máquinas más utilizadas y las que, por tanto, se han de optimizar al máximo.

También será necesario conocer cuál es el área actual de los medios productivos, almacenes, stocks intermedios, etc.

Posteriormente, se dibujan todos los movimientos de materiales que son necesarios para realizar los procesos productivos. Esta herramienta es la que denominamos Diagrama spaghetti que debe su nombre a la maraña de líneas que se entremezclan.

A partir de toda esta información, se cuestiona la situación actual y se plantean soluciones a todas las ineficiencias evidenciadas con los ejercicios anteriores. El resultado se refleja en un plan de acciones a solventar con el nuevo layout.

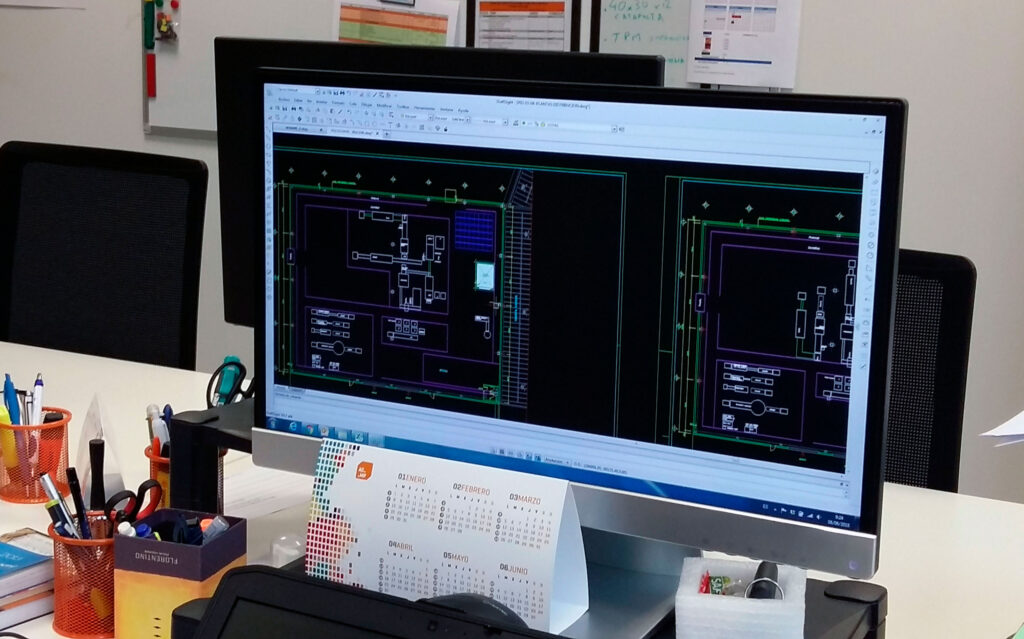

En ACMP somos partidarios de “tocar” el diseño del layout antes de plasmarlo en el plano definitivo. Por ejemplo, mediante un mockup en la propia instalación, como se muestra en las siguientes imágenes, o un modelo en papel sobre el se posicionan los elementos en el lugar óptimo de las instalaciones de forma que se genere flujo en cada proceso.

Punto de partida del proyecto

- Proceso principal con grandes desplazamientos.

- Los procesos residuales convergen con el principal introduciendo desperdicios por cambios de formato.

- Aprovisionamiento y evacuación de máquinas que invaden el área de trabajo.

Qué se realizó

- Proceso principal optimizado.

- Los procesos residuales se han desviado del principal para evitar cambios innecesarios.

- La ubicación de las máquinas favorece el aprovisionamiento y evacuación de los puestos de trabajo.