La mejora es la esencia del modelo Lean. Sin ella, ninguna organización puede avanzar. La mejora va más allá de la eliminación del desperdicio e incorpora el concepto de innovación. Para ser efectiva, debe abarcar todos los niveles y comprender todas las cadenas de valor y procesos internos de la empresa, extendiéndose hasta la cadena de suministro.

Existen diferentes enfoques metodológicos para desarrollar un sistema de mejora continua. El más importante es el ciclo PDCA, también conocido como la rueda o ciclo de Deming, uno de los líderes mundiales en Gestión de la Calidad (TQM). Desarrollado en la década de los 50, es uno de los pilares del modelo de producción de Toyota. Hoy día sigue plenamente vigente y lo usa todo tipo de organizaciones y empresas en el mundo.

El ciclo de Deming o PDCA

El ciclo PDCA es un proceso sistemático diseñado para obtener un valioso aprendizaje y conocimiento para la mejora continua de un producto, proceso o servicio. El nombre PDCA proviene de las siglas en inglés Plan, Do, Check, Act, en castellano Planificar, Hacer, Verificar y Actuar (ciclo PHVA).

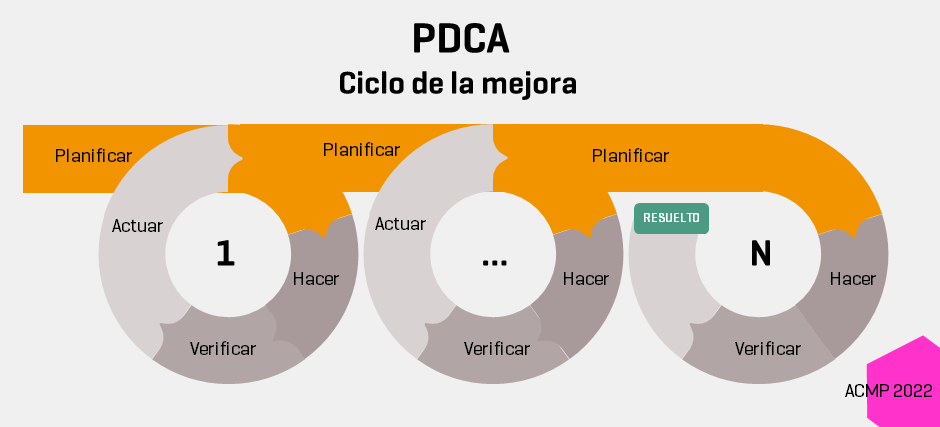

El ciclo de Deming consiste en cuatro etapas cíclicas que se implementan de forma sistemática para lograr la mejora continua sobre la calidad (eliminar fallos, aumentar la eficiencia, eliminar riesgos, etc).

Se trata de un proceso iterativo; una vez finalizado se vuelve a la primera etapa y se repite el ciclo de nuevo. De esta manera las actividades son reevaluadas periódicamente para incorporar nuevas mejoras. El ciclo PDCA se puede usar con diferentes frecuencias, bien anual, mensual o guiando proyectos de cualquier duración (Kaizen).

Las cuatro fases del ciclo PDCA

- Planificar (Plan)

En la primera etapa se identifican las necesidades del cliente, las áreas a mejorar, se define el plan de trabajo y los objetivos que se pretende lograr. La cuestión no es sólo planificar, sino analizar en detalle el problema (entendido como un desfase entre la situación actual y la deseada), identificar las causas raíz, definir acciones siendo capaces de determinar con antelación posibles barreras. Incluso formar al personal, si se considera necesario.

- Hacer (Do)

Si has planificado a conciencia, esta fase es sencilla. Se trata de llevar a cabo las soluciones en las áreas de la empresa que se hayan previsto.

- Check (Revisar)

La fase del aprendizaje, en muchas ocasiones una oportunidad desaprovechada. Este es el momento de evaluar los procesos y los resultados tomándose el tiempo necesario. ¿Han funcionado las mejoras como se esperaba? Si la respuesta es no, hay que averiguar el porqué y qué lección se obtiene para la próxima vez. De nuevo, identifica la causa raíz de los problemas y verifica si hay cuestiones pendientes.

- Actuar (Act)

Este paso consiste en definir los procesos que han tenido éxito como estándar. Un estándar refleja la forma óptima y más segura de hacer algo en el presente, pero no está labrado en piedra. Podríamos pensar en la mejora como el paso de un estándar a otro mejorado. Celebra los resultados, comparte los nuevos procedimientos con las personas involucradas y entrénalas. Valora si el nuevo estándar se podría aplicar en otro lugar. Piensa en cómo prevenir recurrencias. Finalmente, hay que prepararse para el nuevo comienzo buscando nuevas áreas de mejora.

¿Tienes alguna duda sobre este servicio? Escríbenos con tus preguntas a info@acmplean.com o a través del formulario de contacto.