De todas las herramientas que componen el universo Lean, el mapa del flujo de valor o VSM es un método de análisis esencial y el primero que se aplica cuando se aborda un proyecto de transformación hacia una empresa Lean.

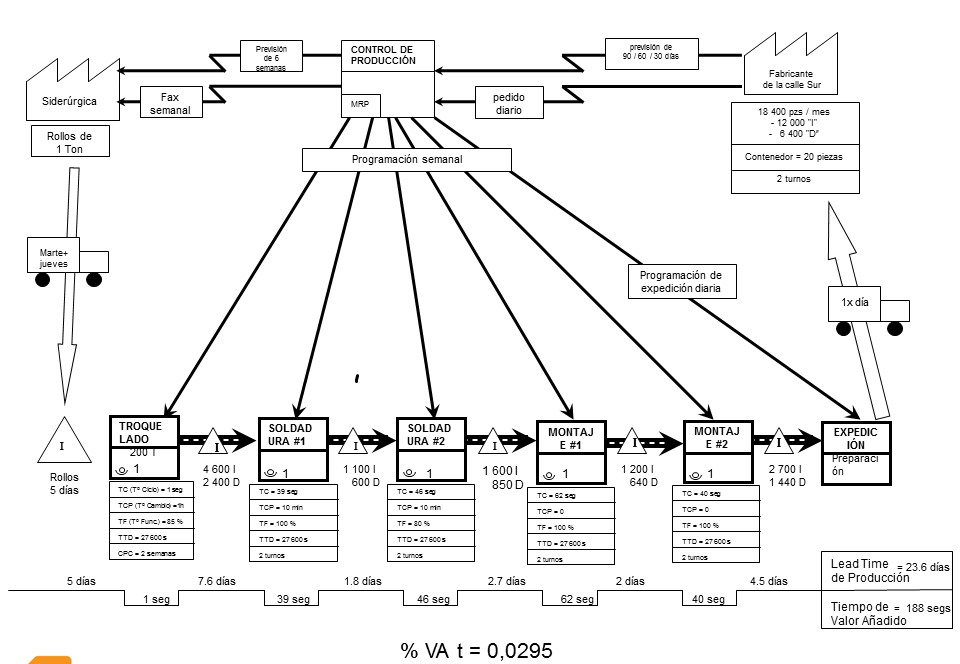

Un VSM (Value Stream Mapping) permite obtener una visión completa de toda la cadena de valor, desde el momento en que se concibe el producto hasta que éste llega al cliente. En su aplicación, nos ayuda a superar la noción de proceso y a centrar toda nuestra atención en los tres tipos de flujos que se desarrollan dentro de la empresa: materiales, información y personas.

Esta representación gráfica de los flujos, y la relación que guardan entre ellos, tiene como finalidad que identifiquemos las diferentes fuentes de muda o “desperdicio” (sobreproducción, stocks, reprocesos…) dentro de una cadena para atajarlas a partir de planes de acción, de una manera racional y estructurada.

Nos ayuda, por tanto, a diseñar y priorizar los proyectos de mejora que se van a desarrollar en la organización a corto y medio plazo, con el objetivo de alcanzar la cadena de valor que refleja el mapa de estado futuro.

Aunque la gráfica VSM comenzó a utilizarse en los entornos industriales a finales de los años 90, ha demostrado ser efectiva en múltiples sectores – salud, servicios, banca administración pública, etc. – y en organizaciones de distinto tamaño.

PASOS PARA REALIZAR UN VSM

1. Comprometerse con la filosofía Lean es el primer (e ineludible) gesto al emprender un proyecto de cambio. Es aconsejable contar con una única persona responsable de la cadena de valor que garantice un análisis global y coherente y personifique los valores Lean. Esta figura asume la tarea de crear los mapas, ejecutar las acciones e informar sobre el avance del despliegue Lean en la empresa.

2. Seleccionar la cadena de valor. Aunque existen VSM con diferente alcance -de describir un proceso a incorporar cadenas externas a la empresa-, lo ideal es comenzar el análisis acotándolo a una planta, ya que aporta una visión global sobre la que es factible intervenir, y a una única familia de productos, aquellos que más interesan al cliente.

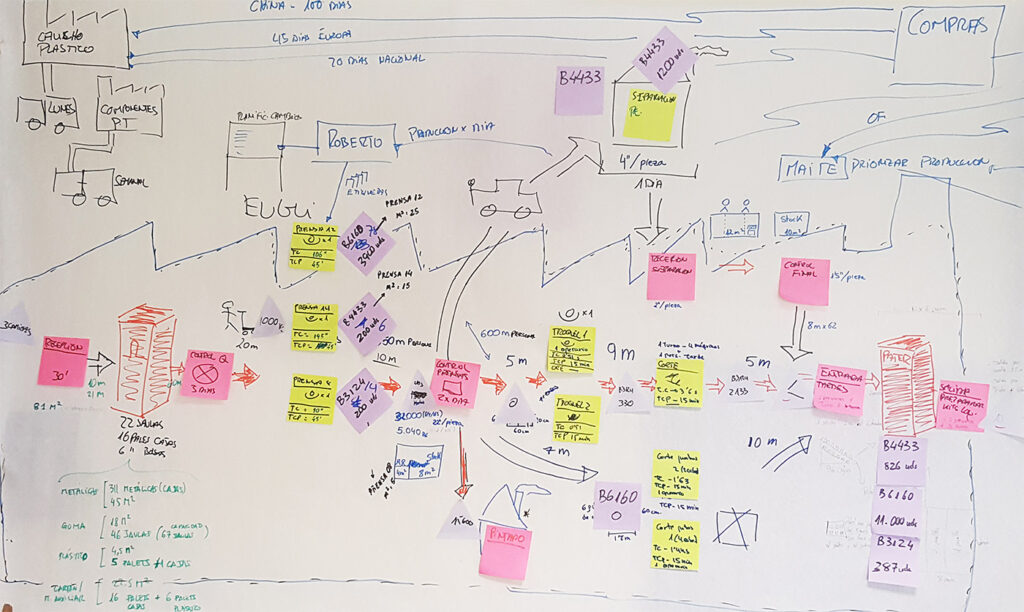

3. Desarrollo del mapa actual. Esto es, plasmar sobre el papel toda la información relativa a la cadena de valor: demanda del cliente, procesos, tiempos, flujos de materiales e información, inventarios, envíos a cliente y de proveedores. El resultado es una fotografía de las áreas que necesitan mejorar. En esta etapa es importante contar con la participación activa de las personas involucradas en los procesos.

4. Aprender sobre Lean. El objetivo de esta fase es dar a conocer a los miembros del equipo los fundamentos de la metodología lean, las diferentes herramientas de mejora y su aplicación práctica. El uso de dinámicas de simulación como parte del proceso de aprendizaje ayuda al equipo a interiorizar los beneficios.

5. Indicadores Lean. Introducir un nuevo conjunto de métricas del desempeño de aquellos aspectos que se pretende reducir o eliminar: lead time, en cursos, espacio, fallos de entrega, etc. Una forma de estimular el espíritu de mejora continua en el equipo y obtener datos.

6. Diseño del mapa futuro. La idea es reflejar el estado futuro de la cadena de valor teniendo en cuenta las siguientes fases: la demanda del cliente, la creación de flujo continuo y la nivelación.

7. Plan de acciones Kaizen. Una vez concebido el mapa del estado futuro nos plantearemos la pregunta ¿Qué mejoras son necesarias para conseguir el estado futuro? Su aplicación se realizará por segmentos de la cadena (marcapaso, mayor probabilidad de éxito o rentabilidad…) mediante eventos kaizen.

Como vemos, “mapear” no es un fin en sí mismo, sino un método que nos va a permitir determinar dónde, por qué y cuándo conviene realizar acciones tales como implantaciones de sistemas kanban, células de trabajo, TPM, talleres SMED, cambios de lay-out, 5S, gestión visual, entre otras.

En resumen el VSM sirve para:

- Visualizar la creación de valor

- Detectar las auténticas fuentes de desperdicio

- Vincular los conceptos y técnicas “lean” que a priori pueden parecer dispares e inconexas

- Implantar un sistema de producción Lean de forma racional y sostenida

- Sirve también como generador de ideas debido a que anima a la gente a añadir aportaciones de mejora.

- Obliga a tener siempre en mente cuatro elementos: estado actual, estado futuro, estado ideal y plan de acciones.