En la práctica que hemos llevado a cabo esta semana con nuestros alumnos del curso del Programa Superior en Dirección de la Producción y Mejora de Procesos: Metodología Lean hemos experimentado cómo los cambios en la demanda del cliente final generan un incremento de demanda en cada paso de la cadena de suministro.

Se trata del denominado efecto látigo (en inglés, bullwhip), el principal motivo de desperdicio por acumulación de existencias y exceso de producción. Las causas más habituales de este fenómeno son:

– El agrupamiento de pedidos para incrementar el tamaño del lote (nivelación baja)

– La utilización de datos del cliente inmediato en vez de datos del cliente final

– La reacción excesiva a pequeños cambios en la demanda (acumulación de existencias de reserva no estándar)

– La compra anticipada de productos de temporada o los plazos largos de suministro

– La falta o el exceso de capacidad para responder a la demanda real

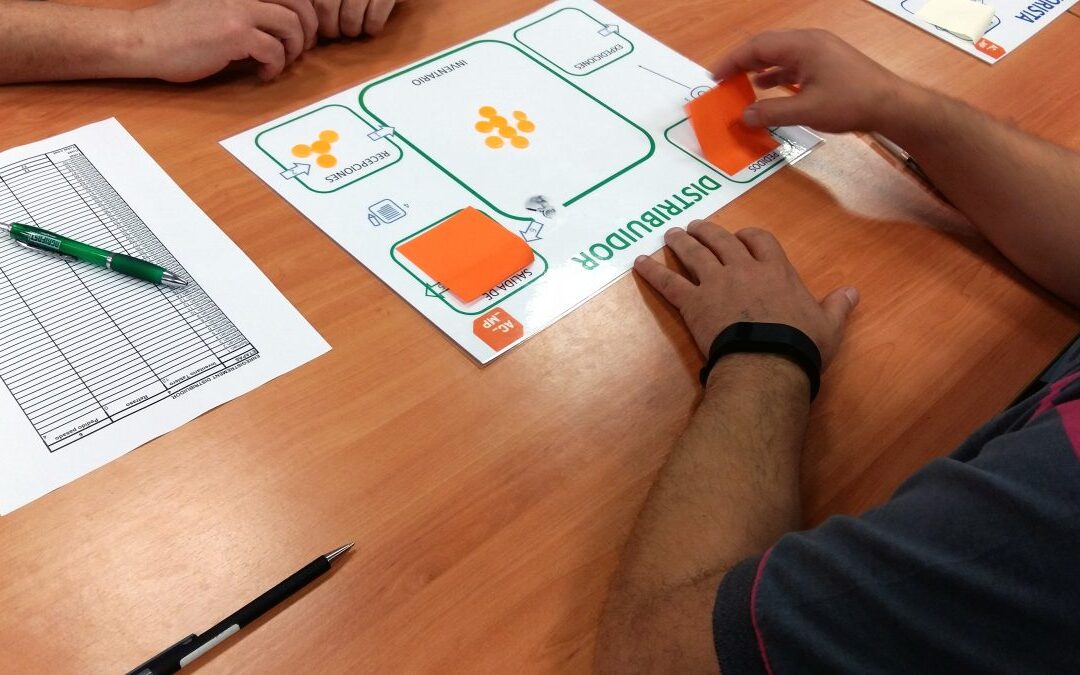

El ejercicio emula el funcionamiento de la cadena de suministro, desde la recepción de las mercancías hasta la expedición del producto al cliente, e incluye el reporte de datos (retrasos, inventarios, etc.), el envío de pedidos a proveedores (MRP) y la toma de decisiones sobre futuros pedidos.

A lo largo del juego que se desarrolla en dos fases, el objetivo de cada cadena de suministro – integrada por fábrica, distribuidor mayorista y minorista –es reducir la acumulación de inventarios y retrasos.

En la primera ronda y bajo un funcionamiento estándar, se pone de manifiesto la distorsión y amplificación de la demanda del cliente a lo largo de la cadena por el efecto látigo. Mientras que en la siguiente, y con la aplicación de un sistema pull en el que se limita la cantidad de fabricación y suministro estrictamente a lo que demanda el cliente, se puede apreciar cómo se consigue controlar los en curso – stock entre los puestos de trabajo- sin mermar la tasa de servicio al cliente.

SISTEMA PUSH VS PULL

Fabricar únicamente lo que pide el cliente. Este es el fundamento de un sistema pull (tirado) de planificación de la producción, un modelo que, a diferencia del modelo push (o de empuje), permite un control total sobre los stocks los en curso o WIP (work in process).

En un sistema estándar push, los pedidos de fabricación y los de compras se recogen en una planificación elaborada periódicamente a partir de las previsiones de la demanda. Esta incluye las tareas a realizar en cada puesto de trabajo, que posteriormente “empuja” el trabajo ejecutado hasta la siguiente fase del proceso de producción.

Este modelo tiene como consecuencia que a mayor demanda por parte del cliente, mayor es la cantidad de stocks que se genera, ya que el límite máximo de los inventarios no está definido.

Por el contrario, en el sistema pull o de arranque – en el que sí está definido el límite máximo de los en curso – el operario se abastece del material que necesita para procesar del puesto de trabajo previo. Esta retirada da la señal al personal de dicho puesto para volver a producir y reponer los materiales que se han empleado.

¿Cuáles son las ventajas de un sistema pull?

- Evita los excesos de inventario, con el consiguiente ahorro en costes de almacenamiento y transporte de la mercancía.

- Permite una mayor eficiencia, en tanto que se logra mayor rendimiento que en el sistema push con menor WIP y tiempos de proceso.

- Mayor robustez ya que el sistema pull se deteriora menos por errores de inventario y la detección es más rápida.

- Mejora la calidad, ya que debido a que el WIP es más bajo se detectan y solucionan antes los problemas.